www.industriogteknik.com

10

'19

Written on Modified on

Altid foran den rigtige reol

Mindre downtime med kamerabaserede positioneringssensorer til nøjagtig positionering.

Palle- og containerreoler består reelt af vertikale søjler og tværgående profiler. Gennem de seneste 20 år er designet af disse installationer ændret betydeligt. For at reducere omkostningerne er der i stigende grad anvendt tyndere og lettere materialer. Mulighederne for at læsse, og antallet af applikationer, er blevet betydeligt større. Reolerne bliver i stigende grad påvirket af termiske og dynamiske påvirkninger, og chokbelastningerne er blevet større, f.eks. ved integrering af frem-og-tilbage systemer. De deformeringer, der opstår på reolkomponenterne, må derfor tages meget præcist i betragtning ved positionering til et højlager.

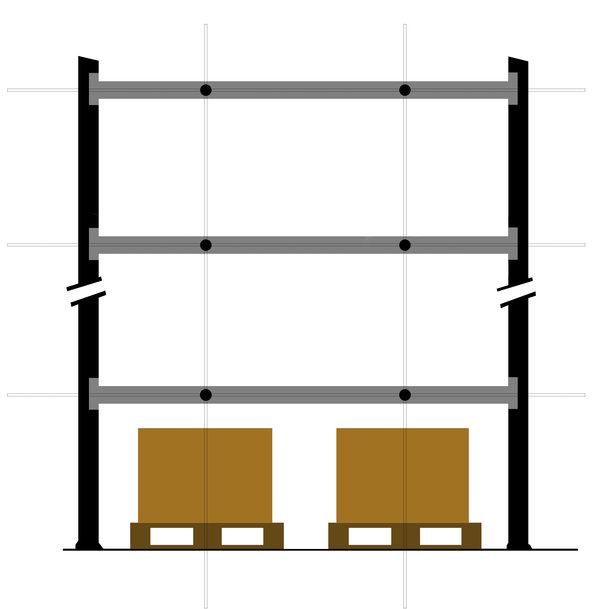

Figur 1: Ulæsset palle varelager

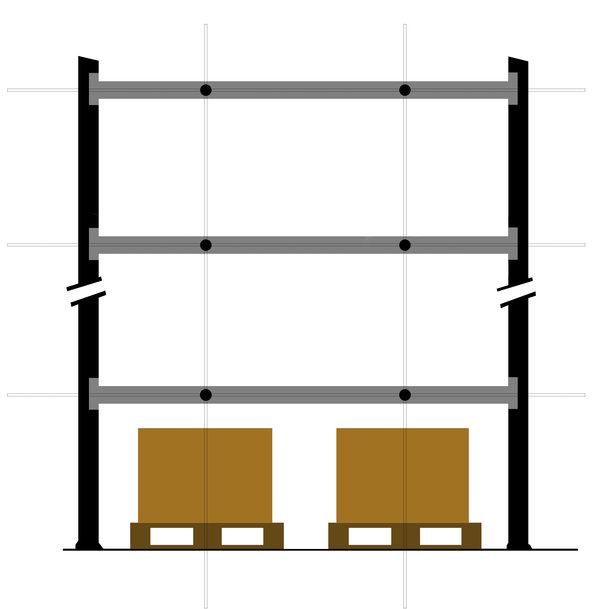

Figur 2: Læsset pallevarelager resulterer i en afvigelse af den horisontale position på grund af vridning af profilen

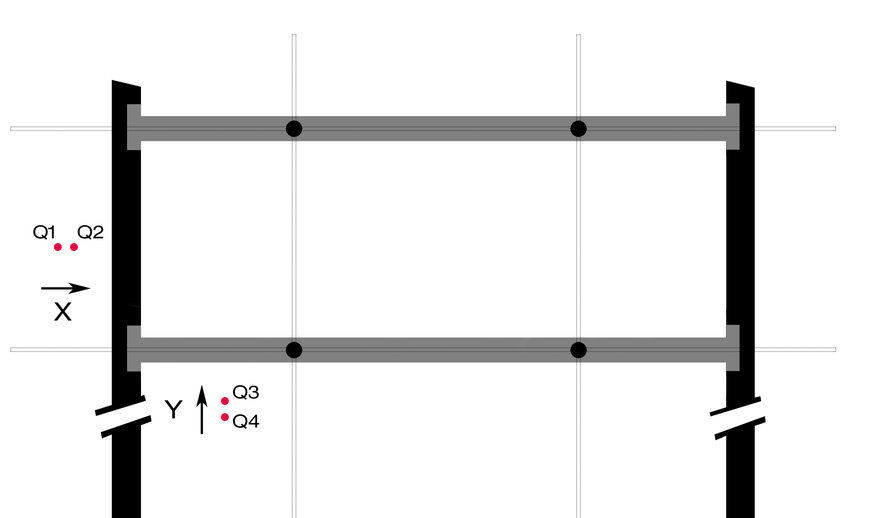

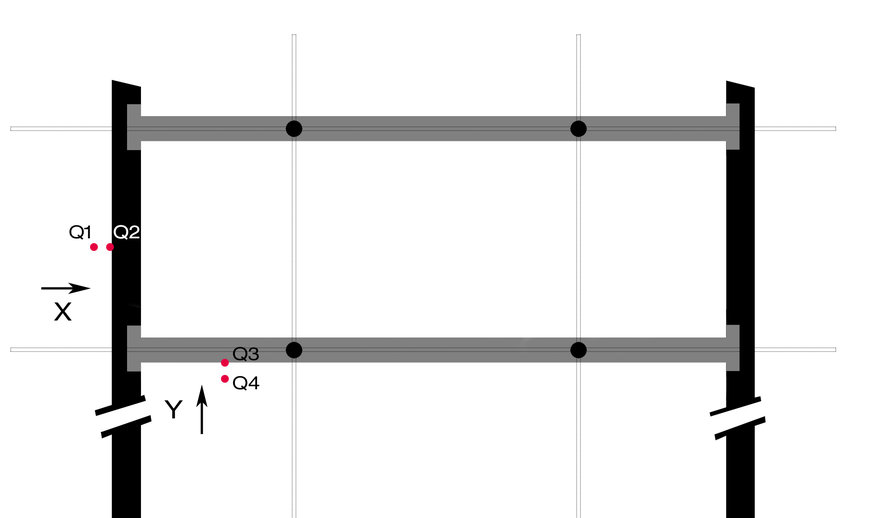

Til positioneringen af en højlageropmagasineringsenhed i X- og Y retning bruges normalt en grov og fin positionering. Til den grove positionering i højlagerenheden er der eksempelvis et stregkodepostioneringssystem, optiske afstandssensorer med langtrækkende, eller trinvise transmittere. Når den tilnærmede position er nået, foretages den fine positionering af rummet af den målrettede tilgang af højlagerlæsseenheden til dens endelige position. På højlagerlæsseenheden er der monteret mindst to optiske, diffuse reflektionssensorer for hver retning af positioneringen – til X- og Y retningen – d.v.s. mindst fire sensorer. Uden detektering af objekter er sensorerne OFF, Hvis en føler detekterer kanten af en søjle eller profil, skifter følerens output til ON. Ved hjælp af den nye signalstatus er det muligt på den ene side at detektere højlagerlæsseenhedens retningsbevægelse, og på den anden side at beregne den ønskede position med hensyn til kanter. I det følgende er der vist et skematisk arrangement af sensorerne med den tilsvarende binære evaluering. Pilene indikerer den tilsigtede retning af højlagerlæsseenhedens bevægelse. Andre tilstande opstår på lignende vis.

Figur 3: Binære switchsignaler ved tilgang af den belastningsfølsomme X retning => søjlen er endnu ikke detekteret

Q1: OFF

Q2: OFF

Y retning → profil endnu ikke detekteret

Q3: OFF

Q4: OFF

Figur 4: Binære switchsignaler ved detektering af søjler og profiler

X retning => søjle detekteret

Q1: OFF

Q2: ON

Y retning => profil detekteret

Q3: ON

Q4: OFF

Løsningen med binære sensorer, der har bevist sin værdi gennem adskillige år, har en del ulemper. For eksempel er pladsen på læsseenheden ekstremt begrænset, da ekstra sensorer ofte bliver monteret her – f.eks. til detektering af en ledig reol, overvågning af tilførsel eller til overvågning af forudberegninger. Dertil kommer, at diffuse reflektionssensorer ret nemt kan afgive forkert switchsignal på grund af skinnende overflader på profilerne, uønskede reflektionssignaler fra profilkanter, der er lokaliseret i baggrunden, eller på grund af effekten af omgivende lys (specielt fra HF lys fra energibesparende lysinstallationer). Det resulterer i downtime, der igen fører til et forringet antal læsse- og genfindingsoperationer. Den største ulempe er imidlertid den komplekse justering af de binære sensorer – både ved indstilling og under drift – det betyder, at alle lagerpositioner skal tilgås med den fornødne akkuratesse. Det er nødvendigt med oplært og kvalificeret personale til dette formål. Udover dette kommer den kendsgerning, at en binær sensor ikke kan afgive yderligere statusinformationer - som eksempelvis informationer der vedrører forbehold for funktioner eller status for sensoren. På samme måde kan nye muligheder og tilgange til løsninger, der opstår ved digitalisering indenfor mulighederne af Industri 4.0 diagnose og forudsigelig vedligeholdelse, ikke understøttes.

Hvilke alternativer står til rådighed for en fremtidssikret løsning til nøjagtig positionering af plads? Med IPS 200i tilbyder Leuze electronic verdens mindste kamerabaserede sensor med IP65 beskyttelse til nøjagtig pladspositionering i højlagerlæsseenheder. Den gør det nemt at foretage hurtig ibrugtagning og drift. Det webbaserede, flersproglige værktøj til konfigurering med wizard, der er brugervenlig, reducerer den tid, der er nødvendig til ibrugtagning, betydeligt. Fire feed-back LED hjælper med at justere sensorerne. De blinker med en frekvens, der er proportional med afstanden til positioneringen af målet. Hvis sensoren er perfekt justeret, lyser alle fire LED på samme tid.

Med denne førstegangsintroduktion af et kvalitetsprodukt indleder IPS 200i en ændring af sensorer eller reoler, og bistår dermed brugeren med at kunne identificere fejl på et tidligt tidspunkt, så forudsigelig vedligeholdelse – der er en af de mest nævnte applikationer i Industri 4.0 – kan udføres. Den høje kvalitet gør det også nemmere at identificere særskilte begivenheder, der kan gå forud for et systemsvigt. Til sådanne områder kan IPS 200i også anvendes til billedoverførsel.

Hvilke alternativer står til rådighed for en fremtidssikret løsning til nøjagtig positionering af plads? Med IPS 200i tilbyder Leuze electronic verdens mindste kamerabaserede sensor med IP65 beskyttelse til nøjagtig pladspositionering i højlagerlæsseenheder. Den gør det nemt at foretage hurtig ibrugtagning og drift. Det webbaserede, flersproglige værktøj til konfigurering med wizard, der er brugervenlig, reducerer den tid, der er nødvendig til ibrugtagning, betydeligt. Fire feed-back LED hjælper med at justere sensorerne. De blinker med en frekvens, der er proportional med afstanden til positioneringen af målet. Hvis sensoren er perfekt justeret, lyser alle fire LED på samme tid.

Med denne førstegangsintroduktion af et kvalitetsprodukt indleder IPS 200i en ændring af sensorer eller reoler, og bistår dermed brugeren med at kunne identificere fejl på et tidligt tidspunkt, så forudsigelig vedligeholdelse – der er en af de mest nævnte applikationer i Industri 4.0 – kan udføres. Den høje kvalitet gør det også nemmere at identificere særskilte begivenheder, der kan gå forud for et systemsvigt. Til sådanne områder kan IPS 200i også anvendes til billedoverførsel.

Med det integrerede Ethernet interface (TCP/IP eller UDP) og det planlagte PROFINET interface, er både direkte integrering i kundens netværksmiljø og hurtig, lokaliseringsuafhængig diagnose via fjernkontrol mulig.

Overbevisende ydelse af enheder

Den nye sensor, der er optimeret til dybdeskarphed, har en fast fokusposition og er, efter en foreløbig positionering, anvendelig til optisk finpositionering af en højlagerlæsseenhed i X- og Y retning. Den er i stand til at transmittere korrektionskoordinater til præcis position af en reol med en højlagerlæsseenhed. Den arbejder på denne måde: Den intelligente sensor detekterer et rundt hul eller reflektorer i et enkeltlags rum eller søjle i et palle lager i X- eller Y retning, relativt til målpositionen. Positionssensoren genererer et eller flere billeder som gråtone værdier. Først søger sensoren efter en defineret, rund markering (hul/reflektor) i billedet. X/Y afvigelsen er output i millimeter til mål positionen eller som kvadranter ved hjælp af tilgængelige switch output. Intelligente billedbehandlingsalgoritmer sikrer pålidelig positionering såvel som et højt gennemløb. Højtydende infrarød LED belysning er uafhængig af omgivende lys, og muliggør korte eksponeringstider, og understøtter dermed også høje hastigheder af objekter kombineret med en stor dybdeskarphed. Den typiske måling af cyklus tiden er 35 ms med en reproducerbarhed af typisk 0,1 mm (1 sigma).

Overbevisende ydelse af enheder

Den nye sensor, der er optimeret til dybdeskarphed, har en fast fokusposition og er, efter en foreløbig positionering, anvendelig til optisk finpositionering af en højlagerlæsseenhed i X- og Y retning. Den er i stand til at transmittere korrektionskoordinater til præcis position af en reol med en højlagerlæsseenhed. Den arbejder på denne måde: Den intelligente sensor detekterer et rundt hul eller reflektorer i et enkeltlags rum eller søjle i et palle lager i X- eller Y retning, relativt til målpositionen. Positionssensoren genererer et eller flere billeder som gråtone værdier. Først søger sensoren efter en defineret, rund markering (hul/reflektor) i billedet. X/Y afvigelsen er output i millimeter til mål positionen eller som kvadranter ved hjælp af tilgængelige switch output. Intelligente billedbehandlingsalgoritmer sikrer pålidelig positionering såvel som et højt gennemløb. Højtydende infrarød LED belysning er uafhængig af omgivende lys, og muliggør korte eksponeringstider, og understøtter dermed også høje hastigheder af objekter kombineret med en stor dybdeskarphed. Den typiske måling af cyklus tiden er 35 ms med en reproducerbarhed af typisk 0,1 mm (1 sigma).

Kan bruges i forskellige temperaturer

IPS 200i kan bruges i både normale temperaturer eller, med ekstra, integreret opvarmning, til brug i dybfrysere ned til -300 C.

Forfatter:

Stefan Ambos

Team leader for Product Marketing Management